Eine neue Maschine für Akustikprodukte

Der Wunsch nach größtmöglicher Flexibilität bei der Produktgestaltung, eine Suche quer durch Europa und die allgegenwärtige Corona-Problematik im Hintergrund: Das waren die Rahmenbedingungen für die neue Maschine zur Fertigung von Akustikprodukten. Die ersten neuen Artikel gibt es bereits!

Eine neue Maschine muss her

Seit seinem Einstieg ins väterliche Unternehmen im Oktober 2019 dreht sich für Christoph Hammerbacher alles um Produktentwicklung, Fertigung und Logistik. Eine Produktgruppe hat es ihm besonders angetan: „Produkte aus Akustikmaterial. Diese Artikel haben Zukunft und viel Potenzial.“ Das Problem: Die Produktion der Akustikprodukte war bisher wenig flexibel.

Hammerbacher kauft große Mengen fertiger Zuschnitte Schallschutzfilz ein. Die kann es mit dem vorhandenen Maschinenpark aber nur in einer eingeschränkten Vielfalt bearbeiten. Um die Potenziale der Akustikprodukte zu nutzen, gibt es nur eine Lösung: „Wir brauchen eine neue Maschine.“

Schneiden – falzen – fräsen

Doch was muss eine Maschine alles können, mit der eine so gut wie neue Produktgruppe gefertigt werden soll? „Da ist viel Denkarbeit nötig. Der Vorteil: Wir konnten bei unseren Überlegungen zu neuen Produkten aus dem Vollen schöpfen. So war es möglich, die Anforderungen an die neue Maschine entsprechend zu definieren“, erklärt Christoph Hammerbacher.

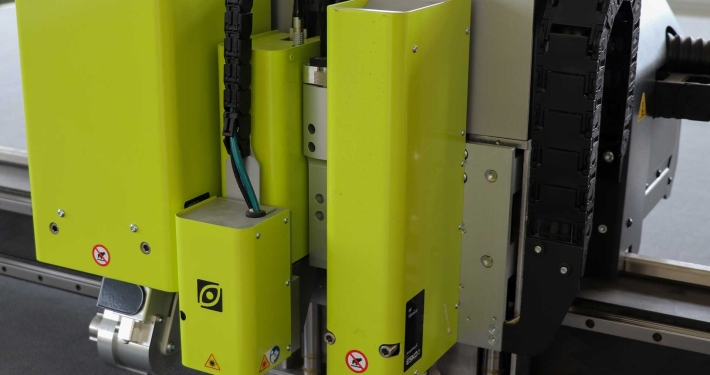

Die Liste konnte sich sehen lassen. „Am Ende sollte unsere Wunschmaschine das Material natürlich schneiden können. Auch sehr kleine Durchmesser, etwa für Schraubenköpfe. Zweite Anforderung war das Falzen. Außerdem sollte sie bis zu einer bestimmten Tiefe fräsen können, um der Oberfläche bei Bedarf verschiedene Strukturen zu verleihen.“

Die Suche beginnt

So machten sich Christoph Hammerbacher und sein Vater, Geschäftsführer Bernhard Hammerbacher, auf die Suche quer durch Europa. Das Ziel: Die perfekte Maschine. Christoph erinnert sich: „Es gibt zwar eine Handvoll Hersteller, die kommen aber aus dem Grafik- und Druckbereich.

Die entsprechenden Geräte sind eher wie Drucker und nicht wie Werkzeugmaschinen konfiguriert. Diese Maschinen verfügen über zwei Messer. Ein oszillierendes, also pendelndes, und ein nachziehendes Messer. Letzteres eignet sich für unsere Zwecke nicht.“

…und dann kommt Corona

Nach langer Suche wurden die Hammerbachers bei einem norwegischen Hersteller fündig. Die Maschine entsprach ganz den Vorstellungen. Im Frühjahr 2020 wollen die beiden Hammerbachers den potenziellen Neuzugang für den Maschinenpark im Showroom des Herstellers in Belgien besichtigen. Und dann kam Corona und damit eine ganze Reihe an Herausforderungen.

So wurde im belgischen Hotel der Hammerbachers für die Gäste plötzlich nichts mehr zu essen ausgegeben. Das war aber noch das kleinste Problem. „Viel schwerwiegender war, dass unser Betriebsleiter aus unserem slowakischen Werk coronabedingt nicht dabei sein konnte. “Er sollte ja letztendlich für die Maschine verantwortlich sein“, blicken Vater und Sohn zurück.

Die Maschine kennenlernen

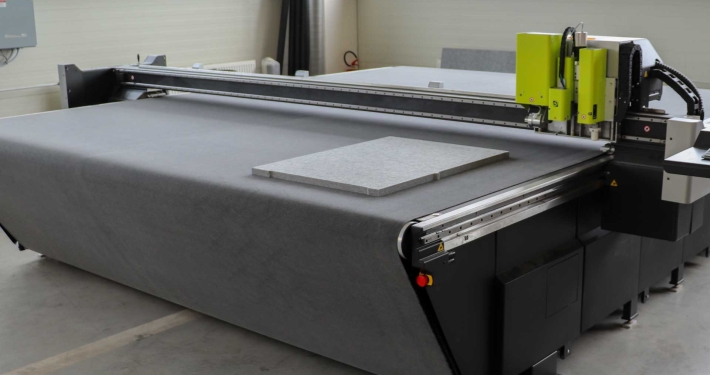

Die Möglichkeiten des Geräts überzeugten die beiden jedoch nach einigen Tests schnell. So sollte das neue Schmuckstück nach einem dreiviertel Jahr Lieferzeit den Maschinenpark im slowakischen Werk bereichern. Der nächste Schritt war es, sich die Fähigkeiten in der Fertigung anzueignen.

„Wir mussten uns mit dem Werkstoff erst auseinandersetzen und die Philosophie der Maschine erlernen. Eine Herausforderung bestand in der Befestigung des luftdurchlässigen Akustikmaterials“, sagt Christoph Hammerbacher. „Dazu setzen wir einen sogenannten Vakuumtisch mit einer leistungsfähigen Pumpe ein. Doch je kleiner das Werkstück, umso schwieriger die Befestigung.“ Die Corona-Hochphase machte die Einarbeitung der Mitarbeiter nicht einfacher.

100 % EU-Produkt – 30 % Recyclingmaterial

Ein spannendes Thema war der Materialeinsatz. Durch die neue Maschine musste Hammerbacher keine Zuschnitte mehr ordern. Ab sofort war die Arbeit mit Vollformatplatten möglich. Dies Schallschutzfilz-Platten bestehen zu 100 % aus Polyester, davon sind 30 % recycelte PET-Flaschen. „Dieses Material ist nicht gerade günstig, vor allem weil es aus Europa kommt“, erklärt Christoph Hammerbacher.

„Das ist ein wichtiger Faktor für uns in der Produktentwicklung. Bei der Holzproduktion achten wir sehr stark auf einen minimalen Verschnitt. Da wir das bei der Produktentwicklung von Anfang an mitdenken, erreichen wir hier sehr gute Werte von nur sieben Prozent. Bei den Akustikplatten ist die Verschnittoptimierung aufgrund der hohen Kosten des Rohmaterials noch wichtiger.“

Akustik-Wandelemente für bessere Raumakustik

Seit dem 01.01.2022 ist Christoph Hammerbacher zusammen mit seinem Bruder Andreas in die Geschäftsführung des Familienunternehmens aufgerückt. Mit Freude richtet der 34-jährige seinen Blick nun Richtung Slowakei in die Fertigung: „Die Maschine kann alles, was wir uns vorgestellt haben. Es sind noch viele Potenziale offen. Die Funktion zu fräsen haben wir beispielsweise noch gar nicht genutzt. Die Parameter dafür müssen sehr genau definiert werden, um das Material nicht zu verschmelzen oder zu zerstören.“

Zwei neue Artikel aus der Maschine ergänzen das Hammerbacher-Produktportfolio bereits: Mobile Tischeinhausungen und Akustik-Wandelemente in Wabenform. Letztere verbessern die Raumakustik und sorgen für eine angenehme Atmosphäre in Büro- oder Empfangsräumen.

Mehr zu unseren Akustik-Produkten erfahren Sie in unserem…